Risanamento di condotte esistente con sistemi a guaina, resine e cemento

- PIPE COATING

Questa tecnologia consente il rivestimento di una condotta esistente, mediante l’utilizzo di resine epossidiche spruzzate, con appositi robot, all’interno della condotta stessa.

Essa viene prevalentemente impiegata per il risanamento di condotte idriche e fognarie, permettendo di migliorarne le caratteristiche chimiche delle pareti. È particolarmente adatta per il rinnovamento di condotte con rivestimenti interni pericolosi (cemento-amianto) o che presentano ossidazioni.

- CEMENT MORTAR LINING

Tale tecnologia consente il rivestimento di una condotta esistente, mediante l’utilizzo di malta cementizia spruzzata, con appositi robot, all’interno della condotta, permettendone l’allungamento della vita utile di oltre 50 anni.

Essa permette di eseguire il rinnovamento di tubazioni per tratte fino a 150 m, per diametri inferiori a 600 mm e per tratte di 250 / 300 mm per diametri superiori.

Viene prevalentemente impiegata per risanare tubazioni idriche metalliche sia in ambito urbano che extraurbano ed è particolarmente adatta in caso di condotte con rivestimenti interni pericolosi (cemento-amianto) o che presentano lesioni o ossidazioni.

- CURED IN PLACE PIPE

Questa tecnologia consente la riabilitazione di una condotta o manufatto tramite retroversione di guaina in feltro o feltro-tessile, impregnata da un’opportuna resina termoindurente e avente uno strato esterno in materiale plastico, resistente chimicamente e fisicamente al fluido da convogliare.

La guaina viene impregnata all’interno (parte che ad inserzione avvenuta andrà a contatto con la condotta da risanare) con una particolare resina, e avvolta in una camera di estroflessione. Una delle parti terminali viene fissata per cerchiaggio alla bocca di uscita dell’estroflessore e la messa in pressione con aria provoca il rivoltamento e l’avanzamento della guaina nella condotta da risanare. Per diametri di condotta da risanare superiori a 200 mm viene realizzata un’incastellatura perpendicolare alla condotta da risanare e la retroversione avviene mediante l’immissione di acqua all’interno del sacco a corona che si viene a formare, provocando, per gravità, il rivoltamento e l’avanzamento della guaina.

La tecnologia consente il rinnovo di tubazioni di diametro da 200 / 2.000 mm ed è prevalentemente impiegato per reti idriche e fognarie, sia in ambito urbano che extraurbano.

- RISANAMENTO NO – DIG DEI VERTICALI NEGLI EDIFICI

La tecnologia No-Dig trova inoltre applicazione, ormai da decenni, anche nel risanamento non distruttivo delle tubazioni di scarico verticali interne agli edifici (colonne di scarico di acque pluviali e di acque nere) e delle tubazioni di scarico orizzontali non a vista delle piscine. In questa specifica area applicativa i diametri delle tubazioni da risanare vanno da 40mm a 300mm ed hanno frequenti diramazioni a “T” ed a “Y” e curve anche a 90°. Per realizzare quindi l’intervento di risanamento delle colonne verticali è necessario applicare una specifica e collaudata metodologia che utilizza guaine flessibili impregnate di resina epossidica che sono estroflesse all’interno della vecchia colonna, dall’alto o dal basso, tramite spinta pneumatica permettendo così una perfetta aderenza alle pareti interne della colonna.

A polimerizzazione della resina epossidica avvenuta, all’interno della vecchia colonna si sarà costituito un tubo in grado di assolvere a tutte le funzioni idrauliche, meccaniche e di resistenza chimica a cui la vecchia tubazione era destinata.

La flessibilità delle guaine permette sia di superare facilmente le curve a 90° sia di adeguarsi ad eventuali cambiamenti di diametro intervenuti in occasione di parziali sostituzioni delle colonne effettuate in passato.

I vantaggi di questa applicazione rispetto agli interventi tradizionali di rottura delle pareti e sostituzione della colonna sono:

– Rapidità dell’intervento

– Assoluta mancanza di disagi per gli inquilini poiché vengono evitati rumori, polveri e allestimenti di ponti esterni agli edifici.

– Ecocompatibilità dei materiali utilizzati per il risanamento che viene garantito per un periodo ultradecennale

– Economicità dell’intervento

Installazione di nuove condotte con diametro superiore a quello della condotta esistente

- BERSTLINING E SPLITTING (sostituzione mediante frantumazione o taglio) (ex Pipe Bursting e Pipe Splitting)

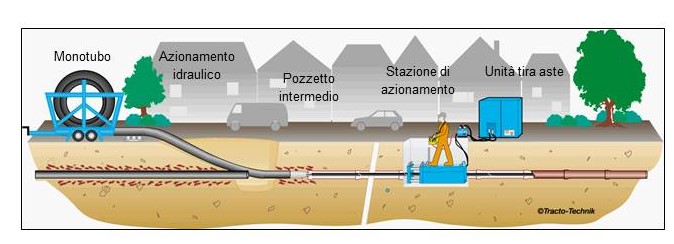

Tale tecnologia di sostituzione, che si applica a tubazioni in materiali fragili o ferrosi (acciai, ghisa grigia, ghisa sferoidale, cemento, gres ceramico, cemento-amianto, PVC, etc), si basa sull’impiego di una macchina idraulica o dinamica (azionata ad aria), in spinta o in traino, un sistema di aste ad aggancio rapido, tralicci metallici o funi. Questi ultimi sono destinati a trainare degli appositi utensili atti a fratturare o tagliare la condotta esistente e comprimerne i frammenti nel terreno circostante.

Tale tecnologia si distingue in:

BERSTLINING DINAMICO

Il berstlining dinamico utilizza una forza nella direzione longitudinale lungo l’asse del tubo da sostituire con energia di impatto dinamica (massa battente azionata ad aria), allo scopo di frantumare la tubazione esistente per mezzo di una testa di frantumazione (punta dirompente). Il metodo del berstlining dinamico, comporta l’utilizzo di un argano a fune per la guida e la trazione della punta dirompente, e di un compressore per azionare la macchina.

Il berstlining dinamico viene utilizzato in presenza di vecchie tubazioni composte da materiali fragili, soprattutto in terreni non coesi.

BERSTLINING STATICO:

Il berstlining statico utilizza una forza nella direzione longitudinale lungo l’asse del tubo da sostituire con forza di trazione statica, allo scopo di tagliare e/o frantumare la tubazione esistente per mezzo di una punta tagliente. Il metodo del berstlining statico, comporta l’utilizzo di aste per la trazione del tagliente.

Il berstlining statico è vantaggioso in terreni non coesivi e viene applicato in presenza di vecchi tubi in materiali fragili e duttili.

Il dispositivo di frantumazione e taglio è costituito da un utensile dotato di una lama (nel caso di materiali fragili) e di un tagliente a coltelli rotativi (materiali duttili) e di una ogiva configurante un diametro crescente, atto a determinare la frantumazione e la relativa costipazione dei frammenti prodotti a seguito del suo traino a forza con azione continua e senza ricorso a percussione.

Nel caso di berstlining statico su materiali duttili, la linea di taglio longitudinale deve essere posizionata nella porzione inferiore della circonferenza, generalmente a ore 6, comunque non oltre ore 5 e ore 7, in modo da evitare che porzioni di inerti del sottosuolo si insinuino tra l’interno della condotta divaricata e il liner, oltre a costituire essa stessa una efficace protezione meccanica.

Il dispositivo di taglio e divaricazione è costituito da un utensile dotato di taglienti a coltelli rotativi e di una ogiva configurante un diametro crescente, atto a determinare il taglio e la divaricazione a seguito del suo traino a forza con azione continua e senza ricorso a percussione.

Immediatamente a seguito dell’utensile è collegata un’ogiva conica che ha il compito di divaricare ulteriormente i frammenti della condotta esistente e di costiparli nel suolo, predisponendo quindi la sede idonea al passaggio della nuova tubazione in plastica.

Man mano che le aste sono estratte, viene così creato il foro nel terreno di diametro maggiorato (normalmente + 10 – 30 % del DN del nuovo tubo) che costituisce la sede di posa per la nuova tubazione. Questa è agganciata al treno di aste direttamente a valle del dispositivo di taglio e dell’ogiva conica, ed è trascinata all’interno del nuovo foro contestualmente alla fase di estrazione delle aste.

Eventuali incrementi di diametro superiori al 30% sono di per sé praticabili, se la potenza della macchina li consente, ma devono essere valutati attentamente dal progettista in funzione dell’effetto che il conseguente spiazzamento di materiale potrebbe avere sulla superficie stradale sovrastante e i sotto servizi più prossimi in genere.

In relazione alla tipologia del frammento residuo, allo spessore/diametro della nuova condotta, e dal tipo di fluido trasportato, deve essere valutato dal progettista l’opportunità di utilizzo di tubi multistrato.

Occorre individuare in precedenza, con discreta approssimazione, la posizione dei sottoservizi esistenti (es. fognature, cavidotti elettrice, ecc.), che comunque, data l’assenza di vibrazioni impresse, non vengono normalmente danneggiati dal processo.

A relining eseguito, previo collaudo, si procede alla riconnessione delle estremità del segmento rinnovato tra il nuovo tubo e la condotta esistente, nonché alle riconnessione delle eventuali derivazioni laterali della condotta.

Qualora siano presenti derivazioni lungo il tratto da sostituire, dato il fatto che le stesse dovranno essere normalmente ricostruite e/o ricollegate, è opportuno effettuare lo smontaggio/demolizione degli organi di presa preventivamente alle operazioni di sostituzione con bustiling, così da agevolare le operazioni.

I tratti sostituibili in un’unica soluzione sono normalmente di circa 80-150 m, intesi come intervallo tra due scavi delimitanti di un tratto rettilineo di condotta, variabili in funzione del diametro della condotta, della linearità del tracciato, della potenza della macchina tira-aste utilizzata.

Curve, variazioni angolari multiple o singole superiori a 3°- 5° (da verificare a seconda dell’attrezzatura utilizzata), pezzi speciali, giunti meccanici, valvole, fasce metalliche di riparazione, accoppiamenti flangiati etc. costituiscono punti di interruzione del relining in corrispondenza dei quali è opportuno prevedere gli scavi di inserzione o di traino, Nel caso ciò non avvenga detti pezzi speciali vanno tolti tramite sezionamento ed asportazione.

Le moderne macchine da Berstlining sono in grado di posare condotte da DN 50 mm a DN 1.200 mm.

Nel caso di impiego di tubazioni plastiche quale liner, è opportuno prevedere l’utilizzo di tubi aventi almeno una classe di spessore superiore a quella necessaria, generalmente, nel caso di tubazioni in PE, a partire dall’SDR 11 come valore minimo